硅铸铝模块冷凝锅炉

硅铸铝模块冷凝锅炉

产品信息:

硅铸铝模块冷凝锅炉产品性能及特点

全预混低氮冷凝铸铝燃气锅炉源自欧洲,氮氧化物排放低于30mg/m3,优于 严环保标准。排烟温度接近回水温度, 低可至35℃,选用PVC烟管。综合节能40%以上,变频输出的调节范围从15%~ ,使热量输出更加 。采用世界 的水、火逆流结构设计,热效率高,体积小,采用轮式底座,运输方便,能使锅炉安装在房间,节省锅炉房面积。1吨冷凝燃气锅炉占地面积仅2m2,供暖面积可达10000 m2。

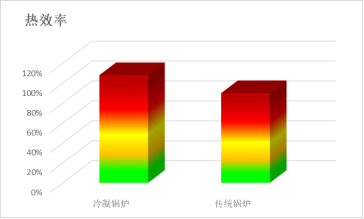

1 节能

冷凝燃气锅炉运行效率比普通锅炉运行效率提高35%以上,是天然气节能供热的 ,这将直接给用户降低运行成本,带来可观的经济效益。

2 低氮环保

NOx排放低至30mg/Nm3以下(标准工况),适应中国越来越严格的NOx排放标准,低于北京市执行的30mg/Nm3。

NOx随功率的排放量(mg/m3) CO随功率的排放量(ppm)

3 轻便、安装面积小

冷凝燃气锅炉体积小、重量轻、锅炉采用轮式底座,运输方便、易于安装和维护、结构紧凑,0.7MW燃气锅炉占地面积约2 m2,供热面积可达10000 m2。

4 安全可靠

换热器耐压测试6bar以上、全自动排气阀、全自动燃烧安全控制、高温自动保护功能、超限温安全保护功能、排烟温度超限保护功能、防霜冻保护功能。

5 安装成本低

体积小重量轻,轮式支座、采用PVC管材作排烟管,安装简单,从而节省了锅炉及烟管的安装费用。

6 使用寿命长

按照欧洲标准,铸铝换热器等核心部件设计使用寿命可达20年以上。

7 运行稳定

微电脑智能化控制,多重安全保护,欧洲进口配件,确保运行安全可靠。

8 运行和维护成本低

结构简单,配件品质高,通用性强,易损件少,以及大功率变频风机的使用,大大降低后期维护成本。

核心技术:

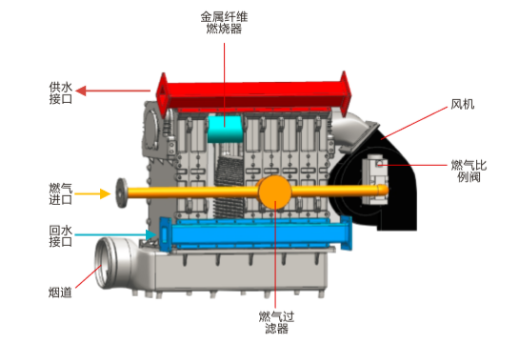

1、全预混燃烧技术

★通常燃气锅炉,燃烧器大致分为三种:大气式燃烧器、腔式燃烧器和全预混金属纤维表面燃烧器。前者,空气和天然气分别送入燃烧室燃烧,存在天然气未完全燃烧或过量空气太大的问题,影响燃烧效率。 全预混技术是将空气和天然气在进入燃烧室之前,通过变频风机和比例燃气阀调节空燃比,并充分混合。这样可控制空气的需求量,提高烟气的 ,使烟气尽早进入冷凝阶段,以进一步提 率,同时还降低火焰温度以减少NOx的产生,使NOx在运行工况下排放可控制到30mg/Nm3以下。

★我司冷凝燃气锅炉采用全预混金属纤维燃烧器(金属表面燃烧),以特种金属纤维作为燃烧表面,燃烧强度可以达到2500 kW/m2。燃烧器以微焰型式燃烧,火焰短、发热均匀、效率高。这种全预混燃烧技术在欧洲已得到广泛应用。

2、自适应变频输出

★众所周知,常规燃气锅炉燃烧方式是大、小火分段调节,为应对极寒极冷天气一般锅炉选型会偏大点。另据有关 部门调查,市面上常规燃气锅炉常年处于40%~50%的输出功率,属于“大马拉小车”的工作状态,造成锅炉设备频繁启停,使得锅炉使用寿命降低,热损耗增加,给客户带来高昂的运行费用。

★我司冷凝燃气锅炉可根据用户需求负荷,锅炉自适应从15%~ 无级变频调节输出负荷,能够做到恒温热输出,无频繁启停,提高热效率延长锅炉使用寿命,使热量输出更加 ,从而使运行成本大大降低,为客户节省运行费用。

3、全新冷凝技术

★冷凝燃气锅炉在运行过程中,天然气燃烧会产生水,在非冷凝工况下,该部分水是吸收热量后以蒸汽状态被排掉的,这就造成热能的巨大浪费。凝锅炉会把这部分浪费的热能加以回收利用,而且由于排烟温度的降低,烟气显热也被大量回收,这两部分累计提高热利用率约15%~19%,大大提高了锅炉热效率。

技术原理

★全预混低氮冷凝燃气锅炉工作原理如图1所示,采用模块式硅铝合金换热技术,单片一体成型铸造,多片组合结构,热负荷可灵活扩展。

★硅铝合金材质,其导热性能是不锈钢的8~9倍,换热效率更高。

★硅铝合金表面自然氧化特性及其本身的材质特性,较其他换热器具有更强的耐腐蚀抗氧化性。

★采用一体铸造结构,产品使用寿命长。

★采用多肋柱换热器结构,换热面积大,整体体积小。

★冷凝式低氮燃气锅炉集燃烧室、烟道及水道于一体。回水口位于硅铝换热器的底部,燃烧室及出水口位于硅铝换热器的上方,烟盆位于硅铝换热器下方, 底部并设有冷凝水排水口。烟气自上而下温度逐渐降低,回水自下而上温度逐渐增加,逆向流动保障了换热器中介质均能充分换热,吸收烟气中的显热和大部分水蒸汽凝结潜热,有效减低排烟温度,使烟气中的水蒸气饱和析出,达到 节能、低氮环保的目的。

图1 全预混低氮冷凝燃气锅炉工作原理示意图